Industry News

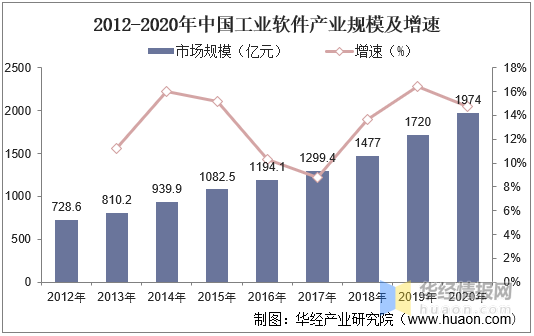

2013年以来,制造业进入了新旧动能加速转换的关键阶段,全球工业软件产业稳步增长,中国工业软件市场更呈现出快速发展的态势。据统计,截至2020年我国工业软件产业规模达到1974亿元,同比增长14.77

所谓振动传感器,是由机械系统的振动能量启动工作,并向电气系统供给能量的变换器.基本可以分以下三类:

近年来,汽车的市场需求有着明显的增长趋势, 汽车行业从预防性维护到预测性维护的过渡也随之成为了主流。 预测性维护旨在检测在役设备状况中的异常情况和故障,并帮助客户选择更合适的时间进行维护时间,定位故障

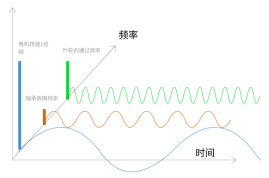

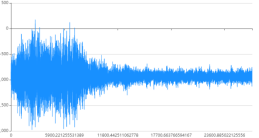

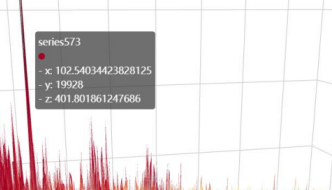

设备故障振动分析的过程是怎样的?如左边的图展示的是几个信号混合在一张图上的不同曲线。而在设备振动监测中,通过加速度传感器采集后看到的信号就会是右侧的。如果直接用右侧的信号分析,我们就很难判断设备的振动

预测性维护系统软件的作用是什么?“一只蝴蝶在巴西扇动翅膀,有可能在美国的德克萨斯引起一场龙卷风。” 同样,设备预测性维护系统的目的是提前预测定位设备小隐患,从而减少设备出现故障而导致意外宕机所引起一系

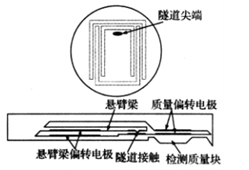

上海辉泰在为客户提供预测性维护服务是需要在目标设备上安装传感器,获取设备的温振数据以判断设备的运行状况和健康状态,并进行监测、诊断和故障预测。WitExpert采用的是Witium自主研发的MEMS三

工业设备的预测性维护是保证性能与生产效率目标,优化运维管理的重要组成部分。在多种设备运维管理模型中,预测性维护通过对设备数据进行采集并结合相关的算法模型,对设备进行诊断,并实现提前预警故障的功能。顾名

工业领域最常见的动力来源就是电机,WitExpert系统通过在设备电机振动源附近加装MEMS振动传感器在线连续采集振动信号,实现状态监测。本文简单介绍一下三相异步电机的工作原理和分类,方便大家理解振动

2022年卡塔尔世界杯小组赛正如火如荼进行中。在“水比油贵”的卡塔尔,如何给球迷村供水是个重要问题,我国实力强劲的品牌企业为赛事住房项目用水提供了解决方案,为其量身定制了供水系统,可保障球迷村每天1.

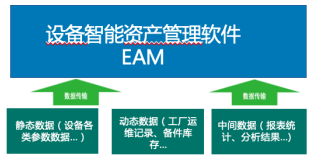

Witium用极简主义的三轴振动传感器、边缘计算网关及设备智能运维系统,在工业关键设备上进行不断地应用与实践,主要环节包括:为客户提供设备的实时状态监测功能、故障诊断功能、故障预测功能、健康运维功能、

啤酒酿造的工艺可以追溯到公元前 7000 年之前,随着时代的发展,对于今日的啤酒厂而言,用于发酵、测试、老化、装瓶、包装和分销的机械正在经历着一场预测性维护的革命。酿酒厂和啤酒厂规模庞大、复杂且能源密

Equipment Health Management(EHM)已越来越受到工业客户的关注,概括其原因在于从纵向和横向更“三维”的角度赋能用户。创造1+1<2的价格,而1+1>2的价值。

中国是风电大国,保持着全球风电龙头的地位。根据全球风能协会(GWEC)统计,2021年全球风电累计装机量达到837GW,同比2020年增长12.80%。据国家能源局数据,2021年我国风电累计装机容量

上海辉泰Witium推出的预测性维护系统,能够为客户的关键设备提供在线振动监测、设备故障预测、设备故障诊断、设备智能运维、设备健康管理服务,为工业领域关键设备保驾护航。以WitCloud工业物联网数据

预测性维护是电力行业不可或缺的一部分,有助于提高生产力并降低成本。 根据 Hartford Steam Boiler Insurance Company 调查显示,预计企业每年因配电系统引起的业务中断